Las placas de soporte

Desde el principio

Desde finales de la década de 1920 y luego en la década de 1930, los plásticos han sido los protagonistas de innumerables investigaciones y estudios en profundidad como para permitir que se utilicen cada vez más en cualquier sector de aplicación, no solo en el hogar, sino principalmente en nivel industrial De hecho, estos son materiales que tienen excelentes propiedades químicas y mecánicas, iguales o superiores a las características de otros materiales utilizados durante siglos, pero que tienen la ventaja de reducir fácilmente los costos y ser duraderos.

Pero, ¿qué comúnmente llamamos plásticos, cómo se definen desde un punto de vista químico y físico? Estos son materiales que contienen uno o más polímeros de alto peso molecular como constituyentes fundamentales, es decir, sustancias que consisten en moléculas grandes, llamadas macromoléculas, formadas mediante la unión de acuerdo con enlaces químicos estables, unidades llamadas monómeros o polímeros básicos. Se obtienen del proceso de refinación de petróleo, que origina nafta pesada, que procesada por craqueo catalítico o térmico, produce polímeros básicos como elitene, propileno, metano, etilbenzol y otros. A través de procesos posteriores y procesos químicos (polimerización), los productos terminados se comercializan.

Basado en la estructura molecular, el material exhibe propiedades químicas y mecánicas particulares. Las principales categorías en las que se dividen son tres:

A nivel mundial, todos estos productos conservan propiedades comunes beneficiosas:

ligereza / inercia química / bajo coeficiente de fricción / baja conductividad, tanto térmica como eléctrica / buenas propiedades ópticas / costo relativamente modesto, gracias a los procesos de capacitación de bajo costo, la eliminación de procesos de acabado y recubrimientos protectores, y la posibilidad de reciclaje .

Focus On

Al limitar considerablemente el área de uso, específicamente en nuestro sector, los polímeros más utilizados son POLIETILENO y POLIPROPILENO.

El POLIETILENO es sin duda el material más extendido y constituye el 40% de la producción mundial de materiales plásticos. A través de dos procesos diferentes, se obtiene polietileno de baja densidad, utilizado para la producción de envases, películas, contenedores y como aislante eléctrico; y polietileno de alta densidad que, gracias a la inercia química, puede constituir tanques, recipientes y tuberías.

Es más interesante para nosotros tratar otro polímero termoplástico muy importante, el POLIPROPILENO, un elemento central en la producción de espesores y separadores.

Obtenido por poliadición a partir de gas propileno, puede ser homopolímero, copolímero de bloque o aleatorio.

A nivel químico estructural, se puede identificar una mayor diversificación: si los grupos sustituyentes, en este caso los grupos metilo, están todos ubicados en el mismo lado de la cadena del polímero, existe un isomerismo posicional que causa una estructura isotáctica; de lo contrario, si se colocan al azar en ambos lados de la cadena, la estructura es atáctica.

Desde un punto de vista comercial, el más utilizado es el polipropileno isotáctico: de hecho, al tener una alta cristalinidad, el material es bastante rígido.

Esto determina propiedades mecánicas extremadamente ventajosas, una alta carga de rotura, una densidad relativamente baja, un porcentaje reducido de absorción de agua, una temperatura de fusión de 165 ° C, buenas propiedades aislantes que tienen una conductividad térmica k de aproximadamente 0.1-0.22 W / (m K).

El sistema de producción

Los sistemas de soporte, es decir, las placas utilizadas en diversos sectores de la ingeniería civil y de la construcción, se producen mediante una tecnología de formación particular: MOLDEO POR INYECCIÓN.

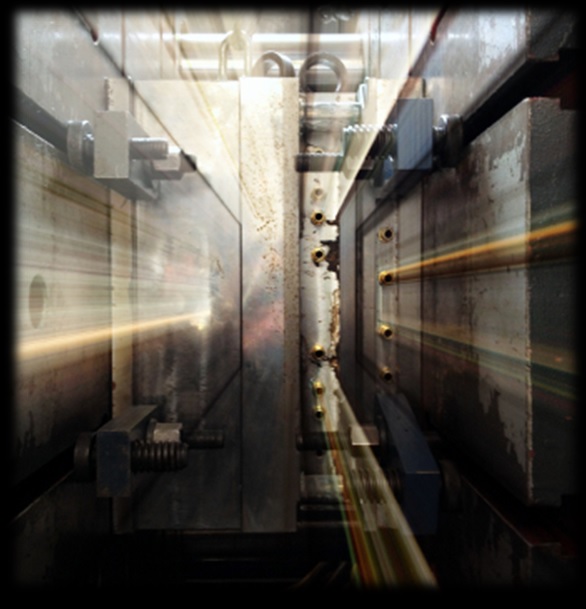

El material granulado se carga a través de la tolva en la prensa de inyección, es decir, en el área de alimentación del tornillo giratorio, colocado dentro de un conducto cilíndrico donde las resistencias se colocan a intervalos regulares. Al girar el tornillo, se produce un aumento de la temperatura que lleva el material al estado fluido, después de lo cual el material plastificado se empuja hacia la cámara de almacenamiento. Posteriormente, el tornillo de perforación se mueve hacia la boquilla, empujando el material dentro del molde.

Durante esta fase de compactación, el sistema debe mantenerse bajo presión, por lo que se inyecta una cantidad adicional de material para llenar el molde por completo, compensando así el cambio de volumen y la posible contracción del material.

Por lo tanto, el material permanece en el molde durante el tiempo necesario para la perfecta solidificación del material, catalizado por enfriamiento controlado por medio de chorros de agua fría. Por lo tanto, se inicia la fase de expulsión del producto final: el molde se abre y los inyectores en la placa móvil empujan el artículo fuera del molde.

Dado que este proceso permite el moldeo de dos o más figuras, se obtienen más artículos con un solo ciclo, que en el momento de la apertura del molde se unen por el bebedero, que no es más que el material solidificado en los canales de inyección.

Una vez que se han eliminado los desechos, los artículos individuales están listos para ser comercializados.

Los espesores representan una entidad fundamental en la fase de ensamblaje de los componentes estructurales prefabricados, como paneles de relleno, vigas, pilares. Primero debe aclararse que estos dispositivos no cumplen la función de soportar las estructuras prefabricadas, sino que responden a la necesidad de redistribuir las presiones contacto sobre un área suficientemente grande.

Las placas de soporte

Ojo al detalle

En un mercado que ofrece una amplia competencia, queríamos distinguirnos invirtiendo en calidad y garantía. Cualquiera que tenga un plato de nuestra producción en sus manos no puede dejar de sentir la precisión que lo distingue.

La estructura es perfectamente regular, sin dobleces ni desniveles. Tanto la superficie inferior como la superior están enriquecidas por la presencia de puntos de anclaje piramidales equidistantes, que aseguran el asentamiento correcto de las cargas superpuestas y evitan el deslizamiento incorrecto de la superficie.

Además, conscientes de la necesidad de contar con un suministro válido y exhaustivo, hemos sometido los productos a pruebas de laboratorio en los organismos pertinentes para obtener una certificación importante que acredite la resistencia sin romper una compresión de 40T a 100T.